ਆਲੀਸ਼ਾਨ ਖਿਡੌਣਿਆਂ ਦੇ ਤਕਨਾਲੋਜੀ ਅਤੇ ਉਤਪਾਦਨ ਦੇ ਤਰੀਕਿਆਂ ਵਿੱਚ ਆਪਣੇ ਵਿਲੱਖਣ ਤਰੀਕੇ ਅਤੇ ਮਾਪਦੰਡ ਹਨ। ਸਿਰਫ਼ ਇਸਦੀ ਤਕਨਾਲੋਜੀ ਨੂੰ ਸਮਝ ਕੇ ਅਤੇ ਸਖ਼ਤੀ ਨਾਲ ਪਾਲਣਾ ਕਰਕੇ, ਅਸੀਂ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਆਲੀਸ਼ਾਨ ਖਿਡੌਣੇ ਤਿਆਰ ਕਰ ਸਕਦੇ ਹਾਂ। ਵੱਡੇ ਫਰੇਮ ਦੇ ਦ੍ਰਿਸ਼ਟੀਕੋਣ ਤੋਂ, ਆਲੀਸ਼ਾਨ ਖਿਡੌਣਿਆਂ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਨੂੰ ਮੁੱਖ ਤੌਰ 'ਤੇ ਤਿੰਨ ਹਿੱਸਿਆਂ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ: ਕੱਟਣਾ, ਸਿਲਾਈ ਅਤੇ ਫਿਨਿਸ਼ਿੰਗ।

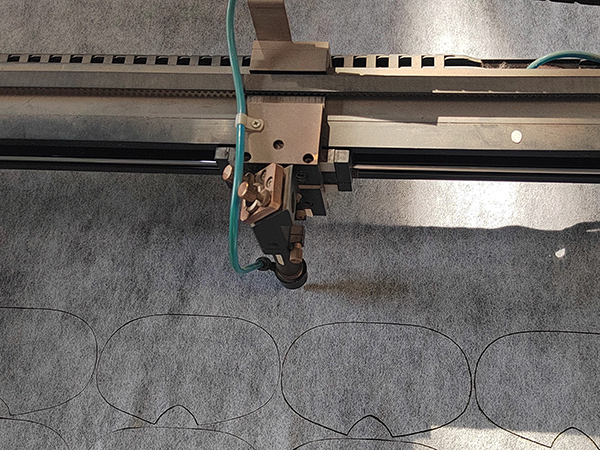

ਹੇਠ ਲਿਖੇ ਤਿੰਨ ਭਾਗ ਹੇਠ ਲਿਖੀਆਂ ਸਮੱਗਰੀਆਂ ਦੀ ਵਿਆਖਿਆ ਕਰਦੇ ਹਨ: ਪਹਿਲਾ, ਕਲਿੱਪਿੰਗ। ਰਵਾਇਤੀ ਕੱਟਣ ਦੇ ਤਰੀਕਿਆਂ ਵਿੱਚ ਮੁੱਖ ਤੌਰ 'ਤੇ ਗਰਮ ਕੱਟਣਾ ਅਤੇ ਠੰਡਾ ਕੱਟਣਾ ਸ਼ਾਮਲ ਹੈ। ਹੁਣ ਕੁਝ ਫੈਕਟਰੀਆਂ ਨੇ ਲੇਜ਼ਰ ਕੱਟਣਾ ਸ਼ੁਰੂ ਕਰ ਦਿੱਤਾ ਹੈ। ਵੱਖ-ਵੱਖ ਫੈਬਰਿਕਾਂ ਨੂੰ ਵੱਖ-ਵੱਖ ਕੱਟਣ ਦੇ ਤਰੀਕਿਆਂ ਅਨੁਸਾਰ ਅਨੁਕੂਲਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਕੋਲਡ ਕਟਿੰਗ ਨਾ ਸਿਰਫ਼ ਖਿਡੌਣਿਆਂ ਦੇ ਫੈਬਰਿਕਾਂ ਨੂੰ ਦਬਾਉਣ ਲਈ ਸਟੀਲ ਪੀਸਣ ਵਾਲੇ ਔਜ਼ਾਰਾਂ ਅਤੇ ਪ੍ਰੈਸਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ, ਸਗੋਂ ਉੱਚ ਕੁਸ਼ਲਤਾ ਵਾਲੇ ਪਤਲੇ ਫੈਬਰਿਕਾਂ ਦੀ ਮਲਟੀ-ਲੇਅਰ ਕਟਿੰਗ ਲਈ ਵੀ ਢੁਕਵੀਂ ਹੈ। ਥਰਮਲ ਕਟਿੰਗ ਜਿਪਸਮ ਬੋਰਡ ਅਤੇ ਗਰਮ ਫਿਊਜ਼ ਤੋਂ ਬਣਿਆ ਇੱਕ ਪਲੇਟ ਮੋਲਡ ਹੈ। ਪਾਵਰ ਚਾਲੂ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਕੱਟੇ ਹੋਏ ਖਿਡੌਣੇ ਦੇ ਫੈਬਰਿਕ ਨੂੰ ਉਡਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ। ਇਹ ਥਰਮਲ ਕਟਿੰਗ ਵਿਧੀ ਮੋਟੇ ਰਸਾਇਣਕ ਫਾਈਬਰ ਕਿਸਮਾਂ ਵਾਲੇ ਫੈਬਰਿਕਾਂ ਲਈ ਵਧੇਰੇ ਢੁਕਵੀਂ ਹੈ, ਅਤੇ ਮਲਟੀ-ਲੇਅਰ ਕਟਿੰਗ ਦੀ ਇਜਾਜ਼ਤ ਨਹੀਂ ਹੈ। ਕੱਟਦੇ ਸਮੇਂ, ਸਾਨੂੰ ਵਾਲਾਂ ਦੀ ਦਿਸ਼ਾ, ਰੰਗ ਦੇ ਅੰਤਰ ਅਤੇ ਖਿਡੌਣੇ ਦੇ ਫੈਬਰਿਕ ਦੇ ਟੁਕੜਿਆਂ ਦੀ ਗਿਣਤੀ ਵੱਲ ਧਿਆਨ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ। ਕੱਟਣਾ ਵਿਗਿਆਨਕ ਲੇਆਉਟ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਜੋ ਬਹੁਤ ਸਾਰਾ ਫੈਬਰਿਕ ਬਚਾ ਸਕਦਾ ਹੈ ਅਤੇ ਬੇਲੋੜੀ ਰਹਿੰਦ-ਖੂੰਹਦ ਤੋਂ ਬਚ ਸਕਦਾ ਹੈ।

2. ਸਿਲਾਈ

ਸਿਲਾਈ ਦਾ ਇਹ ਹਿੱਸਾ ਖਿਡੌਣੇ ਦੇ ਕੱਟਣ ਵਾਲੇ ਹਿੱਸਿਆਂ ਨੂੰ ਇਕੱਠੇ ਵੰਡ ਕੇ ਖਿਡੌਣੇ ਦੀ ਮੁੱਢਲੀ ਸ਼ਕਲ ਬਣਾਉਣਾ ਹੈ, ਤਾਂ ਜੋ ਬਾਅਦ ਵਿੱਚ ਭਰਨ ਅਤੇ ਫਿਨਿਸ਼ਿੰਗ ਨੂੰ ਆਸਾਨ ਬਣਾਇਆ ਜਾ ਸਕੇ, ਅਤੇ ਅੰਤ ਵਿੱਚ ਉਤਪਾਦ ਨੂੰ ਪੂਰਾ ਕੀਤਾ ਜਾ ਸਕੇ। ਉਤਪਾਦਨ ਲਾਈਨ 'ਤੇ ਹਰ ਕੋਈ ਜਾਣਦਾ ਹੈ ਕਿ ਸਿਲਾਈ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਸਿਲਾਈ ਦੇ ਆਕਾਰ ਅਤੇ ਨਿਸ਼ਾਨ ਲਗਾਉਣ ਵਾਲੇ ਬਿੰਦੂਆਂ ਦੀ ਇਕਸਾਰਤਾ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਜ਼ਿਆਦਾਤਰ ਖਿਡੌਣਿਆਂ ਦਾ ਸਪਲਾਈਸਿੰਗ ਆਕਾਰ 5mm ਹੈ, ਅਤੇ ਕੁਝ ਛੋਟੇ ਖਿਡੌਣੇ 3mm ਸੀਮਾਂ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹਨ। ਜੇਕਰ ਸਿਲਾਈ ਦਾ ਆਕਾਰ ਵੱਖਰਾ ਹੈ, ਤਾਂ ਇਹ ਦਿਖਾਈ ਦੇਵੇਗਾ। ਵਿਗਾੜ ਜਾਂ ਅਸਮਾਨਤਾ, ਜਿਵੇਂ ਕਿ ਖੱਬੀ ਲੱਤ ਦਾ ਆਕਾਰ ਸੱਜੇ ਲੱਤ ਤੋਂ ਵੱਖਰਾ ਹੈ; ਜੇਕਰ ਨਿਸ਼ਾਨਬੱਧ ਬਿੰਦੂਆਂ ਦੀ ਸਿਲਾਈ ਇਕਸਾਰ ਨਹੀਂ ਹੈ, ਤਾਂ ਇਹ ਦਿਖਾਈ ਦੇਵੇਗਾ, ਜਿਵੇਂ ਕਿ ਅੰਗ ਵਿਗਾੜ, ਚਿਹਰੇ ਦਾ ਆਕਾਰ, ਆਦਿ। ਵੱਖ-ਵੱਖ ਸੂਈਆਂ ਅਤੇ ਸੂਈ ਪਲੇਟਾਂ ਨਾਲ ਵੱਖ-ਵੱਖ ਖਿਡੌਣੇ ਦੇ ਫੈਬਰਿਕ ਵਰਤੇ ਜਾਣੇ ਚਾਹੀਦੇ ਹਨ। ਪਤਲੇ ਕੱਪੜੇ ਜ਼ਿਆਦਾਤਰ 12 # ਅਤੇ 14 # ਸਿਲਾਈ ਮਸ਼ੀਨ ਦੀਆਂ ਸੂਈਆਂ ਅਤੇ ਆਈਲੇਟ ਸੂਈ ਪਲੇਟਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ; ਮੋਟੇ ਕੱਪੜੇ ਆਮ ਤੌਰ 'ਤੇ 16 # ਅਤੇ 18 # ਸੂਈਆਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ, ਅਤੇ ਵੱਡੀਆਂ ਅੱਖਾਂ ਦੀਆਂ ਪਲੇਟਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ। ਹਮੇਸ਼ਾ ਇਸ ਗੱਲ ਵੱਲ ਧਿਆਨ ਦਿਓ ਕਿ ਸਿਲਾਈ ਦੌਰਾਨ ਜੰਪਰ ਨਾ ਦਿਖਾਈ ਦੇਣ। ਵੱਖ-ਵੱਖ ਆਕਾਰਾਂ ਦੇ ਖਿਡੌਣਿਆਂ ਦੇ ਟੁਕੜਿਆਂ ਲਈ ਸਿਲਾਈ ਕੋਡ ਨੂੰ ਵਿਵਸਥਿਤ ਕਰੋ, ਅਤੇ ਸਿਲਾਈ ਦੀ ਇਕਸਾਰਤਾ ਵੱਲ ਧਿਆਨ ਦਿਓ। ਸਿਲਾਈ ਦੀ ਸ਼ੁਰੂਆਤੀ ਸਥਿਤੀ ਨੂੰ ਸੂਈ ਦੇ ਪਿਛਲੇ ਪਾਸੇ ਵੱਲ ਧਿਆਨ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਸਿਲਾਈ ਦੇ ਖੁੱਲ੍ਹਣ ਤੋਂ ਬਚਣਾ ਚਾਹੀਦਾ ਹੈ। ਖਿਡੌਣਿਆਂ ਦੀ ਸਿਲਾਈ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਸਿਲਾਈ ਟੀਮ ਦੀ ਗੁਣਵੱਤਾ ਨਿਰੀਖਣ, ਅਸੈਂਬਲੀ ਲਾਈਨ ਦਾ ਵਾਜਬ ਲੇਆਉਟ, ਅਤੇ ਸਹਾਇਕ ਕਰਮਚਾਰੀਆਂ ਦੀ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਵਰਤੋਂ ਕੁਸ਼ਲਤਾ ਅਤੇ ਸਖਤ ਗੁਣਵੱਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਦੀਆਂ ਕੁੰਜੀਆਂ ਹਨ। ਸਿਲਾਈ ਮਸ਼ੀਨਾਂ ਦੀ ਨਿਯਮਤ ਤੇਲ ਲਗਾਉਣ, ਸਫਾਈ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਨੂੰ ਨਜ਼ਰਅੰਦਾਜ਼ ਨਹੀਂ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ।

3. ਪੂਰਾ ਹੋਣ ਤੋਂ ਬਾਅਦ

ਪ੍ਰਕਿਰਿਆ ਅਤੇ ਉਪਕਰਣਾਂ ਦੀ ਕਿਸਮ ਦੇ ਮਾਮਲੇ ਵਿੱਚ, ਫਿਨਿਸ਼ਿੰਗ ਪ੍ਰਕਿਰਿਆ ਮੁਕਾਬਲਤਨ ਗੁੰਝਲਦਾਰ ਹੈ। ਪੂਰਾ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਸਟੈਂਪਿੰਗ, ਮੋੜਨਾ, ਭਰਾਈ, ਸੀਮ, ਸਤਹ ਪ੍ਰੋਸੈਸਿੰਗ, ਫਾਰਮਿੰਗ, ਬਲੋਇੰਗ, ਧਾਗਾ ਕੱਟਣਾ, ਸੂਈ ਨਿਰੀਖਣ, ਪੈਕੇਜਿੰਗ, ਆਦਿ ਹਨ; ਉਪਕਰਣਾਂ ਵਿੱਚ ਏਅਰ ਕੰਪ੍ਰੈਸਰ, ਪੰਚਿੰਗ ਮਸ਼ੀਨ, ਕਾਰਡਿੰਗ ਮਸ਼ੀਨ, ਕਪਾਹ ਭਰਨ ਵਾਲੀ ਮਸ਼ੀਨ, ਸੂਈ ਡਿਟੈਕਟਰ, ਹੇਅਰ ਡ੍ਰਾਇਅਰ, ਆਦਿ ਸ਼ਾਮਲ ਹਨ। ਡ੍ਰਿਲਿੰਗ ਕਰਦੇ ਸਮੇਂ ਅੱਖ ਦੇ ਮਾਡਲ ਅਤੇ ਨਿਰਧਾਰਨ ਵੱਲ ਧਿਆਨ ਦਿਓ। ਅੱਖਾਂ ਅਤੇ ਨੱਕ ਦੀ ਜਕੜ ਅਤੇ ਤਣਾਅ ਦੀ ਜਾਂਚ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ; ਭਰਦੇ ਸਮੇਂ, ਭਰਨ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦੀ ਸੰਪੂਰਨਤਾ, ਸਮਰੂਪਤਾ ਅਤੇ ਸਥਿਤੀ ਵੱਲ ਧਿਆਨ ਦਿਓ, ਅਤੇ ਹਰੇਕ ਉਤਪਾਦ ਨੂੰ ਤੋਲਣ ਵਾਲੇ ਸੰਦ ਨਾਲ ਤੋਲੋ; ਕੁਝ ਖਿਡੌਣੇ ਦੀਆਂ ਸੀਮਾਂ ਪਿਛਲੇ ਪਾਸੇ ਹੁੰਦੀਆਂ ਹਨ। ਸੀਲਿੰਗ ਲਈ, ਪਿੰਨਾਂ ਦੇ ਆਕਾਰ ਅਤੇ ਦੁਵੱਲੇ ਸਮਰੂਪਤਾ ਵੱਲ ਧਿਆਨ ਦਿਓ। ਸਿਲਾਈ ਤੋਂ ਬਾਅਦ ਸਥਿਤੀ 'ਤੇ ਕੋਈ ਸਪੱਸ਼ਟ ਸੂਈ ਅਤੇ ਧਾਗੇ ਦੇ ਨਿਸ਼ਾਨ ਨਹੀਂ ਦੇਖੇ ਜਾ ਸਕਦੇ, ਖਾਸ ਕਰਕੇ ਕੁਝ ਛੋਟੇ ਢੇਰ ਗਰਮ ਪਤਲੇ ਪਦਾਰਥਾਂ ਲਈ, ਜੋੜਾਂ ਵਿੱਚ ਬਹੁਤ ਵੱਡੇ ਜੋੜ ਨਹੀਂ ਹੋ ਸਕਦੇ; ਆਲੀਸ਼ਾਨ ਖਿਡੌਣਿਆਂ ਦਾ ਸੁਹਜ ਅਕਸਰ ਚਿਹਰੇ 'ਤੇ ਕੇਂਦ੍ਰਿਤ ਹੁੰਦਾ ਹੈ, ਇਸ ਲਈ ਚਿਹਰੇ ਦਾ ਹੱਥੀਂ ਅਤੇ ਧਿਆਨ ਨਾਲ ਇਲਾਜ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੁੰਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਚਿਹਰੇ ਦੀ ਫਿਕਸੇਸ਼ਨ, ਛਾਂਟੀ, ਨੱਕ ਦੀ ਹੱਥੀਂ ਕਢਾਈ, ਆਦਿ; ਇੱਕ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਆਲੀਸ਼ਾਨ ਖਿਡੌਣੇ ਨੂੰ ਆਕਾਰ ਪੂਰਾ ਕਰਨ, ਧਾਗਾ ਹਟਾਉਣ, ਵਾਲਾਂ ਨੂੰ ਜੋੜਨ, ਸੂਈ ਦੀ ਜਾਂਚ ਕਰਨ ਅਤੇ ਪੈਕ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਕਈ ਸਾਲਾਂ ਦੇ ਤਜਰਬੇ ਵਾਲੇ ਬਹੁਤ ਸਾਰੇ ਪੋਸਟ-ਪ੍ਰੋਸੈਸਿੰਗ ਕਰਮਚਾਰੀਆਂ ਨੂੰ ਸੋਧ ਕਾਰੀਗਰ ਕਿਹਾ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਪਿਛਲੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਕੁਝ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਸੋਧ ਸਕਦੇ ਹਨ। ਇਸ ਲਈ, ਤਜਰਬੇਕਾਰ ਪੁਰਾਣੇ ਕਾਮੇ ਫੈਕਟਰੀ ਦੀ ਕੀਮਤੀ ਦੌਲਤ ਹਨ।

ਪੋਸਟ ਸਮਾਂ: ਜੁਲਾਈ-22-2022